Eigenprodukte Henry Technologies GmbH

Die Henry Technologies GmbH ist ein Tochterunternehmen der amerikanischen Hendricks Holding Company. Die Produkte werden an namenhafte Hersteller von Agrar- und Nutzfahrzeugen, sowie an entsprechende Ersatzteil-Händler, geliefert. Eine unserer Kernkompetenzen ist die Entwicklung, Produktion und der internationale Vertrieb von Radabdeckungen aus Kunststoff und Gummi unter der Marke Henry Technologies GmbH.

Eine weitere Kompetenz ist unser umfassendes Know-How und unsere Kapazitäten im Spritzgieß- und Rotationsverfahren von Thermoplasten für die Lohnfertigung. Dabei sind unsere Erfahrung und Maschinenkapazitäten zum Spritzen großvolumiger Teile besonders hervorzuheben.

Slogan: „Ihr Spezialist für Rotationssintern. Mit umfassender Erfahrung in der Kunststoffverarbeitung fertigen wir, beim Rotationsformen komplexe Kunststoffhohlköper in beliebiger Form und Größe, nach ihren individuellen Anforderungen. Überlassen Sie uns die Produktion Ihrer Kunststoffteile und greifen Sie auf unsere langjährige Erfahrung zurück.“

Historie:

Die Geschichte der Henry Technologies GmbH reicht bis in die Anfänge der 70er Jahre zurück. Im Jahr 2015 wurde die neue 3 armige Rotationsanlage, mit einer 3,50 m Karussell Maschine, installiert. Die Erweiterung des bereits vorhandenen Maschinenparks, im Bereich Rotation und Spritzguß, eröffnet eine noch höhere Leistungsfähigkeit.

Im Jahr 2018 wurde die zweite Rotationsanlage, 4,7 Meter langen Karussellmaschine mit 2 geraden Armen und 1 L-förmigen Arm, installiert.

Das Rotationssintern, englisch Rotational Moulding ist ein Rotationsverfahren, bei dem der Kunststoff ohne Druck verarbeitet wird. Häufig wird auch der Begriff Rotationsformen verwendet.

Wir verwenden beim Rotationssintern Kunststoffpulver, welches thermoplastische Eigenschaften vorweist. Pulvermaterial wird in die Hohlkörperform gefüllt, anschließend versetzen Rotationsarm und Drehteller die Form in eine langsame Rotationsbewegung. Die mit Pulvermaterial befüllte Rotationsform wird bei Temperaturen von 230° C bis 300° C in der Schmelzofenkammer biaxial bewegt.

Unter kontrollierter Erwärmung schmilzt der Rohstoff langsam, haftet zunehmend an der Innenwand der Form und baut die Wandstärke des Kunststoffteils schichtweise auf. Danach zirkulieren Ventilatoren kühle Luft um die noch in dem Werkzeug befindenden Kunststoffteile. Während der Abkühlphase wird die Rotation fortgesetzt, so dass der Kunststoff beim Erstarren die gewünschte Form beibehält. Nach kontrollierter Abkühlung erfolgt die Entnahme des fertigen Kunststoffformteils.

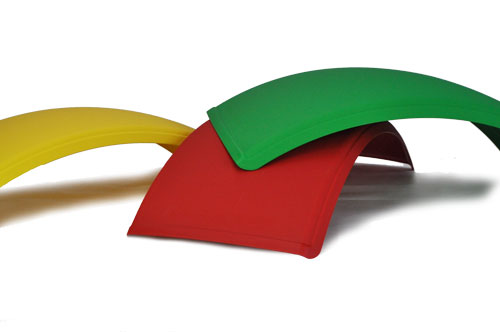

Mit diesem Verfahren produzieren wir nicht nur unser eigenes Produktsortiment unter der Eigenmarke Henry Technologies GmbH, sondern auch Artikel im Kundenauftrag, wie Abdeckungen, Tanks, Verkleidungen, Interieur- und Exterieur Teile.